Sản xuất tinh gọn - Lean Manufacturing là một phương pháp quản trị hiện đại nhằm tối ưu hóa quy trình sản xuất, giảm thiểu sự lãng phí và gia tăng hiệu suất. Mô hình quản lý sản xuất tinh gọn nếu áp dụng đúng cách sẽ giúp bạn tăng lợi nhuận, tận dụng tốt các nguồn lực sẵn có. Cùng Tanca tìm hiểu chi tiết hơn qua bài viết dưới đây.

Mô hình sản xuất tinh gọn là gì?

Lean Manufacturing hay Lean Production nghĩa là sản xuất tinh gọn. Đây là một mô hình bao gồm các nguyên tắc và công cụ cải tiến có hệ thống, tập trung vào việc tạo ra giá trị từ quan điểm của khách hàng và loại bỏ lãng phí trong sản xuất.

Lean Manufacturing giúp tăng khả năng sử dụng các nguồn lực, rút ngắn thời gian chu kỳ sản xuất và cung cấp dịch vụ. Nhằm cung cấp các sản phẩm và dịch vụ đáp ứng yêu cầu của khách hàng mà không gây lãng phí thông qua cải tiến liên tục quy trình.

Đồng thời đảm bảo cung cấp dịch vụ với chi phí thấp hơn và ít lỗi hơn so với hệ thống kinh doanh truyền thống. Vì vậy, để tối ưu hóa lợi nhuận, tăng khả năng cạnh tranh thì việc ứng dụng mô hình sản xuất tinh gọn là điều cần thiết.

Xem thêm: Các loại Đòn bẩy kinh doanh

Mục tiêu của sản xuất tinh gọn? Ví dụ về Lean Manufacturing

Mô hình sản xuất tinh gọn hướng đến mục tiêu đạt được cùng một mức sản lượng nhưng đầu ra đầu vào thấp hơn. Tốn ít thời gian hơn, ít nhân công hơn, ít máy móc và thiết bị hơn… cụ thể là:

- Giảm quy trình và thời gian chu kỳ sản xuất bằng cách giảm thiểu thời gian chờ đợi giữa các giai đoạn.

- Cải thiện cách bố trí nhà máy dựa trên dây chuyền và sắp xếp vật liệu hiệu quả.

- Giảm các nguồn lực cần thiết để kiểm soát chất lượng.

- Mối quan hệ chặt chẽ hơn, ít nhà cung cấp hơn, chất lượng tốt hơn và đáng tin cậy hơn.

- Sử dụng giao tiếp điện tử với nhà cung cấp và khách hàng.

- Hợp lý hóa toàn bộ sản phẩm để loại bỏ các mẫu và biến thể sản phẩm mang lại ít giá trị gia tăng cho khách hàng.

- Thiết kế sản phẩm ít linh kiện hơn và thông dụng hơn, phù hợp với yêu cầu tùy biến của khách hàng.

- Một ví dụ điển hình về Lean Manufacturing trong ngành sản xuất xe tải: Nâng cao trình độ và hiệu quả sản xuất.

- Dịch vụ khách hàng: Hợp lý hóa quy trình làm việc bằng cách xây dựng bản đồ dòng giá trị.

- Tự động hóa quy trình: Cải thiện tính minh bạch và theo dõi luồng.

- Văn hóa đổi mới: Đề cao khả năng học hỏi và chia sẻ tri thức.

Xem thêm: 7 bước để xây dựng workflow hiệu quả

Lợi ích khi áp dụng chuỗi cung ứng tinh gọn là gì?

Sản xuất tinh gọn là chiến lược sản xuất dựa trên kỹ thuật của hệ thống sản xuất Toyota. Chiến lược sản xuất yêu cầu nhân viên tham gia vào các cải tiến nhỏ để loại bỏ lãng phí, tăng chất lượng và nâng cao hiệu quả trong quá trình sản xuất.

Chiến lược Lean Manufacturing tập trung vào nhu cầu của khách hàng về chất lượng và giao hàng đúng hạn. Một số lợi ích nổi bật của mô hình quản lý này bao gồm:

Tăng năng suất và tính linh hoạt

Trong các doanh nghiệp Lean Manufacturing, công nhân sẽ di chuyển từng bộ phận/linh kiện ngay khi hoàn thành thay vì đợi vận chuyển từng lô. Dòng sản phẩm đơn lẻ như vậy giúp tăng năng suất và tính linh hoạt trong quá trình sản xuất.

Ngoài ra, nó còn giúp doanh nghiệp giảm thiểu thời gian sản xuất để đáp ứng nhanh chóng nhu cầu của khách hàng.

Giảm thiểu lãng phí

Các phương pháp sản xuất tinh gọn tìm cách loại bỏ lãng phí dưới mọi hình thức. Chẳng hạn như chuyển động dư thừa, hàng tồn kho và thời gian giao hàng.

Theo đó dây chuyền sản xuất được xây dựng để giảm thiểu số lượng chuyển động dư thừa giữa các quy trình và chuyển động từng phần. Nhờ đó làm giảm thời gian chờ đợi giữa các bước trong sản xuất. Phương pháp tinh gọn giúp loại bỏ các tắc nghẽn gây lãng phí thời gian trong dây chuyền sản xuất.

Cải thiện chất lượng

Sản xuất tinh gọn loại bỏ lãng phí bằng cách cải thiện chất lượng sản phẩm và giảm số lượng sản phẩm bị lỗi. Dây chuyền di chuyển từng bộ phận cho phép công nhân xác định các bộ phận/linh kiện bị lỗi trước khi sản xuất số lượng lớn.

Công nhân được trao quyền ngừng sản xuất và sửa chữa nếu họ phát hiện ra lỗi chất lượng trong quá trình sản xuất. Sản xuất tinh gọn giới thiệu một quy trình sản xuất theo từng ô công việc.

Có nghĩa là hoàn thành tất cả các hoạt động để sản xuất ra một sản phẩm trong một khu vực. Mô hình này khuyến khích công nhân giám sát chất lượng của sản phẩm khi nó di chuyển dọc theo dây chuyền.

Giảm chi phí tồn kho

Doanh nghiệp sử dụng chiến lược này mong muốn giảm thiểu chi phí tồn kho nguyên vật liệu đầu vào, bán thành phẩm và thành phẩm. Ngoài ra, khi mua ít nguyên vật liệu, doanh nghiệp sẽ tốn ít tiền thuê kho bãi, ít nhân công quản lý.

Ngược lại, doanh nghiệp không áp dụng chiến lược sản xuất tinh gọn sẽ mua nguyên vật liệu dựa trên khả năng dự đoán nhu cầu của khách hàng, từ đó gây lãng phí và tăng chi phí tồn kho.

Tạo động lực cho nhân viên

Theo Đại học Berkeley, California, khi áp dụng chiến lược sản xuất tinh gọn thành công, nhân viên sẽ được trao quyền tham gia cải tiến chất lượng sản phẩm, từ đó khơi dậy tinh thần cống hiến trong họ.

Ngược lại, người lao động thiếu tinh thần dẫn đến năng suất thấp, chi phí nhân công cao, số ngày nghỉ tăng. Năng suất và doanh thu giảm có thể làm giảm lợi nhuận của một doanh nghiệp sản xuất.

Xem thêm: Business Continuity Plan là gì?

6 nguyên tắc “vàng” trong mô hình quản lý Lean Manufacturing

Nhận thức về sự lãng phí: Nhận thức về cái gì nên và không nên làm nhằm tăng thêm giá trị từ góc độ khách hàng. Bất kỳ vật liệu, quy trình hoặc tính năng nào không phù hợp theo quan điểm của khách hàng đều được coi là dư thừa và nên được loại bỏ.

Chuẩn hóa quy trình: Thực hiện các hướng dẫn chi tiết cho sản xuất. Nó nêu rõ nội dung, trình tự, thời gian và kết quả cho tất cả các hoạt động được thực hiện bởi công nhân. Điều này giúp loại bỏ sự khác biệt trong cách thức thực hiện công việc của họ.

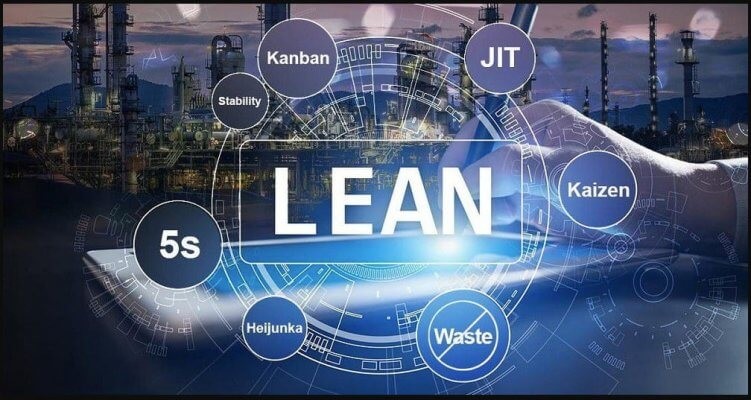

Quy trình liên tục: Thực hiện một quy trình sản xuất liên tục, không bị tắc nghẽn, gián đoạn, đi đường vòng, hoặc phải chờ đợi. Khi triển khai thành công, thời gian chu kỳ sản xuất sẽ giảm tới 90%.

Sản xuất “pull”: Còn được gọi là Just-in-time (JIT), Sản xuất “kéo” chủ trương chỉ sản xuất những gì cần thiết. Sản xuất diễn ra chịu sự chi phối của các công đoạn sau nên mỗi phân xưởng chỉ sản xuất theo yêu cầu của công đoạn tiếp theo.

Chất lượng tại nguồn: Nhằm mục đích loại bỏ lãng phí tại nguồn và việc kiểm soát chất lượng được thực hiện bởi công nhân như một phần công việc trong quy trình sản xuất.

Cải tiến liên tục: Sản xuất tinh gọn đòi hỏi phải phấn đấu cho sự hoàn hảo bằng cách liên tục loại bỏ những lãng phí khi chúng được phát hiện. Điều này cũng đòi hỏi sự tham gia tích cực của người lao động vào quá trình cải tiến liên tục.

Những lãng phí trong sản xuất và cách khắc phục

Có 8 loại lãng phí thường thấy trong mô hình sản xuất, bao gồm:

- Lãng phí do sản xuất thừa (Over production)

- Lãng phí hàng tồn kho (Inventory waste)

- Lãng phí trong vận chuyển (Conveyone waste)

- Lãng phí do lỗi sản phẩm (Defect Waste)

- Lãng phí vận hành (Operation waste)

- Lãng phí quá trình (Processing waste)

- Lãng phí về thời gian (Idle time)

- Lãng phí nguồn nhân lực (Non Utilized People)

Để đưa ra những cách thức loại bỏ lãng phí trong sản xuất hợp lý và hiệu quả, trước hết doanh nghiệp cần xác định các loại lãng phí đang gặp phải và đo lường mức độ nghiêm trọng.

Tiếp theo, phân công trách nhiệm và tính toán các chi phí liên quan đến yếu tố lãng phí đó. Khi được cung cấp đầy đủ thông tin, doanh nghiệp sẽ cân nhắc sử dụng các công cụ cải tiến năng suất, công nghệ 4.0 phù hợp để giải quyết chúng một cách linh hoạt.

Hoặc doanh nghiệp có thể ứng dụng 5S methodology để loại bỏ các tác nhân gây lãng phí, làm cho mô hình sản xuất trở nên tinh gọn và tối ưu chi phí. Phương pháp 5S bắt nguồn từ Nhật Bản vào đầu những năm 80 của thế kỷ XX. Nội dung của phương pháp này là:

- Sàng lọc: Sàng lọc những thứ không cần thiết tại nơi làm việc và loại bỏ chúng.

- Sắp xếp: Sắp xếp mọi thứ ngăn nắp, theo thứ tự nhất định, thuận tiện khi sử dụng.

- Sạch sẽ: Vệ sinh, quét và lau sạch mọi thứ gây bẩn tại nơi làm việc (bao gồm sàn nhà, máy móc và thiết bị).

- Săn sóc: Đặt tiêu chuẩn cho 3S nói trên và thực hiện liên tục.

- Sẵn sàng: Tạo thói quen tự giác, duy trì và tuân thủ nghiêm ngặt các quy định tại nơi làm việc để mọi thứ luôn sẵn sàng cho sản xuất.

Khi thực hiện 5S sẽ mang lại sự thay đổi kỳ diệu. Những thứ không cần thiết sẽ bị loại bỏ khỏi nơi làm việc. Những vật dụng cần thiết sẽ được sắp xếp ngăn nắp, gọn gàng, đặt ở những vị trí thuận tiện cho người sử dụng, máy móc thiết bị sẽ trở nên sạch sẽ và được bảo quản tốt.

Từ hoạt động 5S sẽ nâng cao tinh thần tập thể, khuyến khích tinh thần cống hiến của mọi người. Qua đó nhân viên sẽ có thái độ tích cực, trách nhiệm và ý thức làm việc hơn. Thực hiện tốt 5S sẽ mang lại cho doanh nghiệp những lợi ích cụ thể sau:

- Cải thiện năng suất (P – Productivity)

- Nâng cao chất lượng (Q - Quality)

- Giảm chi phí (C – Cost)

- Giao hàng đúng hẹn (D – Delivery)

- An toàn (S – An toàn)

- Nâng cao tinh thần (M – Morale)

Đó cũng chính là lý do mà phương pháp 5S được coi là một trong những công cụ hữu ích của quy trình sản xuất tinh gọn.

Tóm lại, sản suất tinh gọn là một tập hợp các công cụ, kỹ thuật và nguyên tắc. Giữa chúng có liên kết với nhau, nhằm giải quyết những tác nhân gây lãng phí trong quá trình sản xuất. Tùy vào điều kiện và sự đặc thù trong sản xuất mà doanh nghiệp có thể áp dụng những công cụ phù hợp. Mong rằng bài viết trên của Tanca sẽ cung cấp cho bạn nhiều kiến thức quản trị bổ ích.